電除塵技術:提高熱電廠電除塵器效率的技術改造方案

為了提高中油電能熱電一公司電除塵器效率,使凈化后的煙氣含塵量達到國家環保要求,針對電除塵器部件塵中軸承、陰極線、振打砧、供電設備及除塵器內部電場存在問題,對其進行了技術改造,使除塵效率超過99.9%,確保了煙氣排放含塵量低于國家排放標準,并為同類油田企業對電除塵器的改造提供一定的借鑒。

關鍵詞:電除塵器; 部件; 電場; 技術改造; 提高除塵效率; 安全環保;

隨著我國工業發展水平的日益提高,國家對環保的控制力度也越來越大,對大氣污染物排放標準的要求也越來越嚴格。大慶油田熱電廠在用的兩種型號的電除塵器,分別為2GF158M型和RWD/340型。2GF158M型電除塵器是我國20世紀90年代初期產品,由于受到當時技術水平限制,加上使用年限較長、設備老化,其性能逐年下降。RWD/340型電除塵器為21世紀投產的設備,雖然各方面性能較好,但經過4年的運行,其出口煙氣含塵濃度難已達到原設計指標。為了滿足國家對火力發電廠煙氣排放的新要求,必須對電除塵器部件及電場進行技術改造,采用新的技術,通過結構性的改良,進一步提高現有電除塵器的除塵效率。

1 電除塵器概況

中油電能熱電一公司共有4臺電除塵器 (1號、2號、3號、4號) ,分別與3臺200 MW、1臺300 MW發電機組相配套,1號、2號、3號電除塵器相繼于1991、1992、1993年投入運行,至今已有20余年,設計除塵效率為98%,陽極板1088塊,陰極線4224根。每臺除塵器分別有8套陰極和4套陽極振打傳動裝置。陰、陽極振打裝置振打軸是靠鑄鐵滑動塵中軸承支撐,陽極板采用480C型,陰極線采用RS型管狀芒刺線,振打砧采用單孔結構。單臺除塵器處理煙氣量為240m3/s,200MW機組除塵器比集塵面積為52.41m2。4號電除塵器于2013年投產運行,設計除塵效率為99.65%,出口煙氣含塵濃度小于30mg/m3 (0℃,101.325kPa) ,除塵器處理煙氣量為583m3/s,供電裝置采用工頻電源。

2 電除塵器存在的主要問題

2.1 塵中軸承

塵中軸承即振打傳動軸承,屬滑動軸承,其材質為鑄鐵,與振打軸之間接觸屬于干磨擦,這種結構易積存粉塵,又有較大的摩擦力,容易發生卡軸現象;所以,振打軸及軸承極易磨損,致使陰極振打軸下沉,并造成電瓷轉軸碎裂等故障,從而導致陰極振打失靈,極板大量積灰,相應電場被迫停止運行,嚴重影響除塵效率。同時,該部件使用壽命短,更換頻繁,維護工作量大,影響電場安全運行。

2.2 陰極線

陰極線采用RS型管形芒刺線,由于運行時間較長,該陰極線芒刺已經變鈍,放電性能達不到使用要求,整根芒刺線腐蝕也比較嚴重,極易造成斷線及脫落等故障,使電場內部發生短路或嚴重閃絡,進而被迫停止該電場運行,導致除塵效率下降。同時,該類型陰極線在放電過程中存在電流死區現象,這也限制了其性能的有效發揮。

2.3 振打砧

振打砧的主要作用是為陽極板傳遞振打力,采用的是單孔結構,其材質為鑄鐵。振打砧與兩塊下夾板之間通過螺栓連接固定,旋轉中的振打錘不斷擊打在振打砧上,振打力通過下夾板傳遞給陽極板,進而清除陽極板上的積灰。實際運行中振打砧常常發生與連接螺栓開焊現象,并發生脫落,從而使振打力異常衰減,影響除塵效率。

2.4 供電設備

供電設備采用的是單相工頻電源,此種裝置波形脈動大,輸出平均電壓低,電暈功率低;功率因數小于或等于0.7,電能轉換效率小于或等于70%;不平衡供電。

2.5 電場

200MW機組電除塵器比集塵面積只有52.41m2,內部空間狹窄,共有4個電場,每個電場除塵方式全部采用電除塵,除塵效果較差。這是影響除塵效率低的主要原因之一。

3 電除塵器技術改造方案

為了確保改造后電除塵器的除塵效率大于或等于99.9%,采集了電除塵器的飛灰樣本進行了理化分析,并結合目前電除塵器的運行參數以及電除塵器檢修狀況,提出如下方案:

3.1 陰極線改造 (200MW機組)

3.1.1 將1電場改為RSB芒刺線

RS管形芒刺線是目前國內應用*廣泛的極線,但該極線的線電流密度在極線中不算大,由于其圓管區域沒有放電尖端,不產生電暈放電,易形成電流死區;而RSB管形芒刺線正好解決了電流死區問題。在電場內,當芒刺線通上高壓直流電,在刺尖上能產生強烈的電暈放電,強烈的離子流能破壞負空間電場效應,避免出現電暈閉塞;同時,強烈的離子流還能產生速度很快的電風,電風能促使帶電粉塵向陽極板移動,顯著加快粉塵的驅進速度。

該極線的線電流密度比原極線大,從而提高了陽極板的電流密度均勻性,在不改變原極間距情況下,配置該極線就能提高除塵效率。

3.1.2 電場陰極線加裝保護槽

原陰極線與陰極小框架連接只是靠螺栓連接,點焊后的螺栓一旦開焊,極易造成陰極線脫落。陰極線加裝的保護裝置即保護槽,如圖2所示。把保護槽焊接在陰極小框架上,把陰極線先插入槽內,再與螺栓連接,即使螺栓脫落了,陰極線仍卡在槽內,不會造成極線移位而造成短路。保護槽雖然簡單,但發揮的作用非常明顯。

3.2 塵中軸承改造 (200MW機組)

把滑動軸承改造為托滾式塵中軸承,這種結構不易積存粉塵,又有較小的摩擦力,不易產生卡軸現象,使用壽命長且運行安全可靠。其壽命是普通鑄鐵滑動軸承的5~6倍,這種結構雖然較鑄鐵滑動軸承復雜、價格稍高,但使用效果較好,是較理想的軸承。

3.3 振打砧改造 (200MW機組)

把原振打砧單孔改為雙孔,材質更換為ZG35,這樣使振打砧既得到了加固,又增強了耐磨性,確保了陽極板的振打傳遞效果,有利于提高除塵效率。

3.4 供電設備改造 (300MW機組)

對原型號為ZZDJ-1700MA/72KV-HW的供電設備進行改造,1、2電場改為使用SIR4高頻電源,3、4電場改為使用EHC-11-M脈沖電源。

高頻電源適用于粉塵顆粒較大的電場,即前級電場;脈沖電源適用于粉塵顆粒較小的電場,即末級電場。

3.5 電場改造 (200MW機組)

因受占地空間及電除塵器內部狹窄限制,在電除塵器不能加高、加寬及加長的情況下,把原電除塵器改為電袋式除塵器。原1電場保留不變,仍采用電除塵,2、3、4電場改為布袋除塵。每臺機組電場內部配有布袋7488個。

4 應用效果

1號、2號、3號、4號電除塵器改造工程于2003年至2017年分批次地實施完畢。全部改造工程經過實際檢測和驗證,取得了較好的效果。

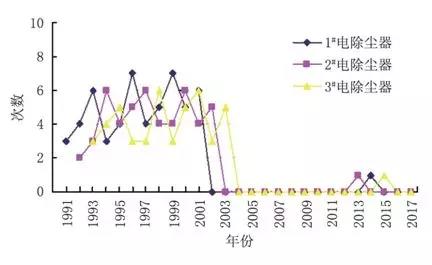

4.1 塵中軸承及陰極線故障測試

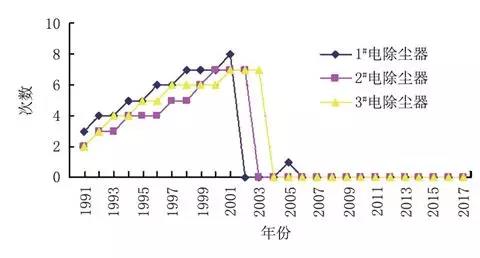

根據塵中軸承及陰極線歷年來發生的故障次數繪制出統計圖。改造前后的塵中軸承及陰極線故障率如圖1、圖2所示。

圖1 塵中軸承故障率

由圖1可知,塵中軸承大修后運行1年左右故障率就會逐漸升高,而改造后3臺電除塵器塵中軸承一直無故障發生,完全可穩定運行至少一個大修期。

圖2 陰極線故障率

由圖2可知,改造前陰極線發生故障的次數在逐年升高,改造后只有1號電除塵器在2005年發生過一次陰極線故障,在一個大修期內大大降低了因陰極線脫落故障而導致短路的現象發生。

4.2 除塵效率及煙氣含塵濃度測試

在4臺電除塵器改造前,由諸暨電除塵器研究所對1號、2號、3號、4號電除塵器進行了除塵效率及煙氣含塵量測試。1號電除塵器效率為98.11%,出口含塵濃度為285.39mg/m3,2號電除塵器效率為99.10%,出口含塵濃度為107.99mg/m3,3號電除塵器效率為99.26%,出口含塵濃度為108.11mg/m3,4號電除塵器效率為99.55%,出口含塵濃度為50.10mg/m3。

2017年9月14—15日,由黑龍江省電力科學研究院分別對改造后的3臺電除塵器 (200 MW機組) 進行了除塵效率及煙氣含塵量測試。1號電除塵器效率為99.92%,出口含塵濃度為26.21mg/m3,2號電除塵器效率為99.91%,出口含塵濃度為27.92mg/m3,3號電除塵器效率為99.90%,出口含塵濃度為28.15mg/m3;經過脫硫塔后,*終排放的煙氣含塵量約為11mg/m3。

2018年5月29日,由現場在線監測數據可知,4號電除塵器出口含塵濃度為28.12mg/m3,經過脫硫塔后,*終排放的煙氣含塵量為3.9 mg/m3。

1號、2號、3號、4號電除塵器均達到了改造要求指標及國家目前要求煙氣出口含塵濃度低于30mg/m3以下的標準,并且源自4號電除塵器的煙氣經過脫硫塔后,已經達到了國家超低排放的標準。

對4臺電除塵器部件實施技術改造后,從測試及運行情況看,陰、陽極振打裝置未發生過卡軸現象;托滾式軸承磨損量小,運行良好;陰極線放電性能高,很少發生脫落造成電場短路現象;設備運行安全性和穩定性明顯提高,除塵效率大幅提升,節能效果顯著,達到了凈化煙氣的目的。

5 改造后的效益

1) 經濟效益。每年可節省陰陽極振打軸、絕緣瓷軸、鍋爐風機葉輪等材料費用約30.6萬元,年可節約電費152.64萬元,共計183.24萬元。

2) 環保效益。改造后的電除塵器不僅大大降低了設備的故障率,而且能夠實現其優化運行,致使電除塵器電場投入率達100%,除塵效率超過99.9%,確保了煙氣排放含塵量低于國家排放標準,改善了油田環境,降低了排放物對大氣的污染。

6 結束語

對熱電一公司4臺機組電除塵器電場部件進行技術改造是成功的,這既保證了設備安全運行的可靠性,又顯著提高了電除塵器的凈化性能,使電除塵器出口煙氣含塵濃度達到國家《大氣污染物排放標準》,其中4號電除塵器煙氣排放含塵量已經達到了國家《大氣污染物超低排放標準》。

1) 此項技術改造工程具有推廣應用價值,為其他電廠同類型電除塵器的電場部件改造提供了參考的樣本。

2) 經濟效益明顯,為大慶油田熱電廠爭創東北地區一流企業創造了有利條件。

3) 有效地改善了油田自然環境,限制了污染物的排放,環保效益顯著。

本文發表于《石油石化節能 》作者簡介: 李志才,從事電力系統電除塵器、脫硫運維、泵類、閥門等其他設備檢修與研究工作。